Geri kazanılan elyaf, kağıt imalat endüstrisi için vazgeçilmez bir hammadde haline gelmiştir ve geri kazanılan elyafların piyasadaki karşılık gelen kağıt hamuru kalitelerine kıyasla uygun fiyatı ve atıkların teşviki nedeniyle birçok Avrupa ülkesi tarafından kağıt geri dönüşümü gerçekleştirilmekte, hammaddelerin %40'ından fazlasını oluşturmaktadır. Avrupa'da kağıdın geri dönüşüm için ortalama kullanım oranı %50 civarındadır (yani, toplam kağıt üretimiyle karşılaştırıldığında geri dönüşüm için kullanılan kağıdın yüzdesi). Lif döngüsünün sürdürülmesi, üretilecek kağıdın mukavemetini ve diğer özelliklerini sağlamak için belirli miktarda birincil lifin beslenmesine dayanır.

Uygulamalı süreçler ve teknikler

Geri dönüşüm için kağıdın işlenmesine yönelik sistem, kağıdın kalitesine ve kullanılan harman türüne göre değişir. Genel olarak, geri dönüştürülmüş elyafların (RCF) işlenmesi iki ana kategoriye ayrılabilir:

-Münhasıran mekanik temizlemenin kullanıldığı, yani mürekkepten arındırılmadan yapılan işlemler; Testliner, oluklu mukavva, kaplamasız mukavva ve karton gibi ürünler;

-gazete kağıdı, kağıt mendil, baskı ve fotokopi kağıdı, dergi kağıtları (SC/LWC), kaplamalı karton ve karton veya pazar mürekkebi giderilmiş(DIP) gibi ürünleri içeren mekanik temizleme ve mürekkepten arındırma işlemlerini kullanan işlemler.

Tüm proses sistemleri, yabancı maddelerin ayrıştırılmasını, topakların giderilmesini ve uzaklaştırılmasını, yani lifli malzemenin ve yabancı maddelerin ve kirletici maddelerin verimli bir şekilde ayrılmasını amaçlamaktadır. Geri dönüştürülmüş elyaf tesisleri, belirli bir görev için tasarlanmış benzer 'yapı taşlarından' oluşur. Geri dönüştürülmüş elyaf işlemenin bu tipik aşamaları aşağıda açıklanmaktadır.

Kağıdın geri dönüşüm için ayrılması, işlenmesi ve depolanması

Geri dönüşüm için kağıt kaynakları ve kağıt türleri esas olarak üç kaynaktan geri kazanılır:

(i) endüstriyel kaynaklardan elde edilen proses artıkları ve diğer atık kağıtlar;

(ii) süpermarketler, büyük mağazalar, endüstriyel tesisler veya basılı kağıtlar gibi ticari ambalaj kaynakları (satılmamış dergiler ve gazeteler ve kamu ve özel ofislerden gelen baskı kağıtları);

(iii) evlerden ve küçük işletmelerden alınan kağıtlar.

Kullanılmış kağıt ve karton, çoğu durumda belediye veya özel kuruluşlar tarafından geri dönüştürülmek üzere toplanıp toplama merkezlerine teslim edilmektedir. Toplama merkezleri, kağıtları sınıflara göre ayırır. Bu merkezler bağımsız olabilir veya kağıt fabrikalarının hemen yakınında bulunabilir. Üretime zarar veren plastik ve kağıt ve karton gibi kağıt dışı öğeler; yaş mukavemetli kağıtlar, kağıt fabrikalarına teslim edilmeden önce mümkün olduğu kadar uzaklaştırılır. Ticaretini ve kağıt üretimini kolaylaştırmak için toplama, sınıflandırma ve hammadde olarak kullanımını etkili bir şekilde organize etmek amacıyla, Avrupa kağıt endüstrisi 2000 yılında standart kalitelerin bir listesini yayınladı; 'Avrupa Kurtarılan Kağıt ve Karton Standart Sınıfları Listesi', daha sonra geliştirilerek Avrupa Standardına [ 28, CEN 643 2001 ] dönüştürülmüştür. Bu liste, esas olarak hangi kağıt türünü içerdiklerini veya içermediklerini ve sınırlı ölçüde izin verilen yabancı maddeleri niteliksel olarak tanımlayarak, geri dönüşüme yönelik 57 standart kağıt sınıfının genel bir tanımını verir.

Geri dönüşüm izlenebilirliği için kağıt 2008 yılında, geri dönüşüm zinciri için kağıt, tedarik zinciri boyunca geri dönüşüm için kağıdın izlenebilirliğini göstermek ve geliştirmek amacıyla Avrupa Geri Kazanılmış Kağıt Tanımlama Sistemini uygulamaya konulmuştur. Geri dönüşüme yönelik kağıt tedarikçilerinin çoğu, şirketleri ve geri dönüşüm depoları için kağıtları için benzersiz bir kimlik kodu almak amacıyla Avrupa Kurtarılmış Kağıt Tanımlama web sitesine kaydolmuştur. Tedarikçi kodu, geri dönüştürülecek kağıdı, tedarikçisini tanıyan tedarikçisiyle birlikte tanımlar. Bu nedenle geri dönüşüm için kağıt kaynaklarından kağıt fabrikalarının hamurlaştırıcılarına kadar tam izlenebilirlik sağlanır.

Geri dönüşüm için kağıt depolama ve yerinde sınıflandırma, Geri dönüşüm için kağıt normalde kağıt fabrikasına metal veya plastik çemberler veya bantlarla bir arada tutulan balyalar şeklinde veya dökme kağıt olarak teslim edilir. Balyalar, sırasıyla metal atık veya geri dönüştürülmüş plastik olarak toplanıp satılan tel veya çemberlerin kesilmesiyle açılır. Geri dönüştürülecek kağıt da birçok fabrikaya büyük araçlarla dökme malzeme olarak veya toplu boşaltma yoluyla teslim ediliyor. Geri dönüştürülecek kağıt, geri dönüşüm depolarında veya kağıt fabrikasına entegre edilmiş binalarda depolanır. Geri dönüşüm için kağıdın kağıt fabrikalarına dökme kağıt olarak teslim edilmesi halinde, fabrikada manuel ayırma işlemi yapılabilir. Eğimli bir konveyör ve genellikle daha yüksek bir seviyeye monte edilen hızı ayarlanabilir bir ayırma bandından yanı sıra başka mekanik yardımcı ekipmana gerek yoktur. Bu ayıklama bandında, artıklara dönüşen kullanılamaz malzemeleri manuel olarak çıkarmak için birkaç kişi çalıştırılabilmektedir. Bu kalıntılar arasında ahşap, metal, cam, plastik gibi kağıt dışı bileşenler ile üretime zarar veren diğer kağıt ve karton ürünler yer almaktadır. Çalışanlar bu atıkları ayırma bandının altında bu amaç için sağlanan konteynırlara atmaktadırlar. Bu atık malzemelerin daha fazla kullanılması ve bertaraf edilmesi kağıt fabrikası çalışanlarının sorumluluğundadır.

Daha iyi toplama ve ayırma, geri dönüşüm için daha kaliteli kağıt elde edilmesini sağlayacaktır. Bu, enerji, su ve yardımcı malzeme tasarrufunun yanı sıra kağıdın geri dönüşüm için işlenmesi sırasında atık oluşumunun azalmasına da olanak

Ana Prosesler

Kuru kağıdın geri dönüşüm için yeniden hamur haline getirilmesi

Geri dönüşüme yönelik kağıt, sıcak su, elek altı suyu veya proses suyuyla birlikte bir pulpere konur ve mekanik ve hidrolik çalkalamayla hamur haline getirilerek elyaflara parçalanması sağlanır. Yeniden hamurlaştırmadan sonra, geri dönüştürülmüş kağıt, sonraki işlemler için kağıt hamuru kıvamına gelmiş olur. Gazete kağıdı, kağıt mendil, matbaa ve fotokopi kağıdı, dergi kağıdı, market mürekkebi giderilmiş kağıt(DIP) gibi mürekkep gidermeli işlemler için hamurlaştırma katkı maddesi olarak NaOH gibi bazı kimyasallar eklenir. Genellikle mürekkeplerin ayrılması, yeniden hamurlaştırma aşamasında başlar. Çeşitli hammadde ve ürün türleri için farklı teknik çözümler mevcuttur. Üç tür hamurlaştırıcı vardır: düşük kıvamlı (LC: %4 – 6 Kuru Madde), yüksek kıvamlı (HC: %15 – 20 KM) ve tamburlu hamurlaştırıcılar. Kesikli ve sürekli hamurlaştırıcılar vardır. Kirleticilerin küçük parçalara ayrılmasını veya hamurlaştırıcıda birikmesini önlemek için, kirletici maddeler ve kümeler, çalışma sırasında bir kir tutucu (örn. elek plakası, reggar ) tarafından sürekli olarak uzaklaştırılabilir ve daha sonra bir ayırma konveyörüne gönderilebilir. Ağır (HW) ve hafif (LW) kirlerin daha fazla ayrıştırılması, topakların giderilmesi ve temizlenmesi için ikincil hamurlaştırıcıların kullanımı giderek artmaktadır. Tesisler farklı isimler altında faaliyet göstermektedir ancak benzer işlevlere dayanmaktadır. En yaygın hamurlaştırıcılar olan tamburlu hamurlaştırıcıları, ilk temizleme adımı olarak tamburlu eleme takip eder. Normalde, parçalama için kullanılan su, kağıt makinesinden (çoğu durumda elek altı suyu olarak), hamur hazırlamadan veya mürekkep giderme döngüsünden gelen, tamamen devri daim yapılan proses suyudur.

Safsızlıkların mekanik olarak uzaklaştırılması

Mekanik yabancı maddelerin uzaklaştırılması, elyaflar ve kirletici maddeler arasındaki boyut ve elyaf ve suya kıyasla özgül ağırlık gibi fiziksel özelliklerdeki farklılıklara dayanmaktadır. Temel olarak farklı boyutlarda elek açıklığına (delikler ve yarıklar) ve isteğe bağlı olarak çeşitli tiplerde hidrosiklonlara (yüksek kesafetli temizleyiciler, santrifüj temizleyiciler vb.) sahip eleme tipi ekipmanlar bulunmaktadır. Kısmen temizlenmiş hamur bulamacı, hamurlaştırıcıdan hidrosiklonlara (yüksek kesafetli temizleyiciler) pompalanır; burada merkezkaç kuvvetleri daha küçük ağır parçacıkları giderir. Bu temizleyicilerin ve kağıt hamuru hazırlama sisteminin ağır atıklarının genellikle çöp depolama yoluyla bertaraf edilmesi gerekir (yüksek inorganik malzeme içeriği). Ragger ve pulper atıkları genellikle metallerin ayrılmasından önce parçalamaya tabi tutulur. Organik materyal genellikle atıkların kalorifik değerinden yararlanmak için bir yakma fırınında yakılır. Bir sonraki işlem aşaması, basınçlı eleklerin delikli sepet açıklıklarından daha büyük olan parçaların ayrılması için elemedir. Elek tipinin seçimi son ürüne ve kullanılan elyaf malzemesinin kalitesine bağlıdır. Hamur hazırlama sırasında kaba kirleticilerin giderilmesine yönelik kaba eleme (%3 – 4 kesafet), kağıt makinesinin hamur kasası yaklaşma akışındaki ince elemeden (%1 kesafet) farklıdır. Uygulanan cihazlar benzer şekilde çalışır ancak ayırma optimumunun kesafet farklılık gösterir. Genel olarak daha düşük kıvamda eleme daha verimlidir ancak daha uzun makine kurulumu gerektirir ve daha fazla enerji tüketir. Atıkların imha edilmesi veya yakılması gerekir.

Ulaşılacak malzeme kalitesine bağlı olarak, geri dönüşüm için kağıdın işlenmesine yönelik stok hazırlama tesisinin fraksiyonlayıcılar, disperserler veya rıfaynerler gibi ek makinelerle donatılması gerekir. Bir fraksiyonlayıcı, hamuru iki fraksiyona ayırarak, hamur içeriğinin kısa ve uzun elyaflarının farklı şekillerde işlenmesini mümkün kılar. Enerji yoğun dispersiyon işlemi, kirleri dağıtmak ve görünür kirli lekelerin boyutunu azaltmak için gerçekleştirilebilir. Ayrıca üretilen kağıttaki elyaftan saçaklanma ile bağlanmayı (daha iyi mukavemet özellikleri) biraz geliştirebilir. Kağıdın geri dönüşüm için işlenmesine yönelik bir hamur hazırlama tesisi, isteğe bağlı olarak, kağıdın optik ve mukavemet özelliklerini geliştirmek üzere rıfaynerler ile donatılabilir. Rıfayner öğütme önemli bir enerji talebiyle ilişkilidir.

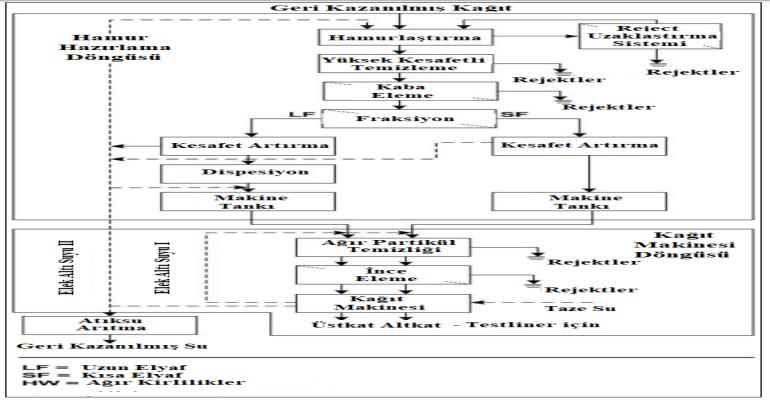

Kutu yapımı malzemelerinin (burada: Testliner) üretimi için mekanik temizlemeli RCF işlemlerinin olası bir düzenlemesi Şekil 6.1'de gösterilmektedir. Pratikte her tesisin, geri dönüşüm için kullanılan kağıdın kalitesine, nihai ürün kalitesine ilişkin taleplere, kağıt makinesinin çalıştırılabilirliğine ve yerel şartlara bağlı olarak çevre sorunlarına ilişkin koşullara bağlı olarak, bir veya daha fazla tedarikçinin makineleriyle ayrı ayrı donatıldığına dikkat edilmelidir.

Testliner ve oluklu mukavva üretimi için kağıdın geri dönüşüme hazırlanması Avrupa'da yaklaşık 150 fabrikada uygulanıyor. Tonaj bakımından Avrupa'daki birinci karton pazarıdır (kutu malzemeleri toplam kağıt ve karton üretiminin %26'sını oluşturur ve Avrupa ortalaması olarak geri dönüştürülmüş kağıt hamurunun payı %86'dır).

Flotasyonla mürekkep giderme işlemleri (isteğe bağlı olarak dahil edilebilir)

Parlaklığın önemli olduğu kağıt kaliteleri üreten tesislerde mürekkebin çıkarılması gereklidir; gazete kağıdı, baskı ve yazı kağıdı, kağıt mendil veya geri dönüşüm bazlı kartonlar için hafif kağıt üst katı için. Mürekkep gidermenin ana amaçları parlaklığı ve temizliği arttırmak ve yapışkanlıkları azaltmaktır. Mürekkebi giderilmiş ve mürekkepsiz kaliteler arasındaki farkın ürünün kendisinde değil, proseste olduğu unutulmamalıdır.

Eksiksiz bir mürekkep giderme tesisi aynı zamanda yukarıda belirtilen temel ünite işlemlerini, hamur haline getirmeyi, elemeyi ve kaba kirleticilerin (taş, kum, metal, ip, cam, tekstil, ahşap, ataç, plastik folyolar gibi kağıt olmayan öğeler) uzaklaştırılması için temizleme işlemlerini de içerir. Malzemenin mekanik temizliğine ek olarak, hamurlaştırıcıda kimyasal bir ön işlem ve yüzdürme hücrelerinde baskı mürekkeplerinin çıkarılması gerçekleştirilir. Başarılı bir mürekkep gidermenin ön koşulu, mürekkep parçacıklarının elyaftan salınması ve dağılmış halde tutulmasıdır. Mürekkebin ayrılmasını desteklemek ve mürekkebin dağılmış halde kalmasını sağlamak için NaOH ve sodyum silikat eklenir (bazı durumlarda, örneğin ofis kağıdı veya kağıt mendilde NaOH eklenmeyebilir). Sabunlar veya yağ asitleri normalde yüzey aktif maddeler olarak kullanılır ve mürekkep parçacıklarını hidrofobik hale getirir. Hidrojen peroksit ve kenetleme maddeleri de bazen kağıt hamuru oluşturma işlemine eklenir (genellikle geri dönüşüm için kağıdın ağartılmasında kenetleme maddelerinin kullanılmasına gerek yoktur). Dağılmış mürekkep parçacıkları daha sonra (çok aşamalı) yüzdürme teknikleri vasıtasıyla elyaf bulamacından ayrılır. Flotasyonla mürekkepten arındırmanın çalışma prensipleri şunlardır: Hava, gelen kağıt hamuruna ince kabarcıklar halinde verilir; mürekkep parçacıkları yüzey yükü nedeniyle yükselen hava kabarcıklarına yapışır; mürekkep yüklü köpük yüzeyden alınır. Hücre boyutuna ve yapısına bağlı olarak, mürekkebin çıkarılması için uygun bir bekleme süresi elde etmek amacıyla seri halinde birkaç hücre bulunabilir. Mürekkepli çamurdaki lif kaybını azaltmak için, birincil hücrelerden gelen köpük genellikle kademeli modda ikincil hücrelerle işlenir. Mürekkep köpüğü ve atıklar yerçekimli elek tablası üzerinde ayrı ayrı susuzlaştırılır ve ardından %60'a kadar KM ile elek veya vidalı presleme yapılır. Mürekkep giderme çamuru yakılır veya diğer geri kazanım yolları için hazırlanır.

Mürekkebin giderilmesinden sonra kağıt hamuru kesafet artırılır ve bazen elek bantlı presler, (disk) koyulaştırıcılar, vidalı presler ve valsler kullanılarak yıkanır. Bu temizleme adımlarından sonra kağıt hamuru, örneğin basınca duyarlı yapıştırıcılardan (PSA'lar) kaynaklanan baskı mürekkebi parçacıkları, wax ve yapışkan kalıntılar gibi küçük artık yabancı maddeleri içerebilir. Bu yabancı maddeler bir disperser ile o kadar ince bir şekilde dağıtılabilir ki parçacıklar çıplak gözle görülemez. Dispersiyondan önce, hamurun KM içeriğinin yaklaşık %5 – 12'den %25 – 30'a çıkarılması gerekir çünkü dispersiyon güçlü sürtünme kuvvetleri ve daha yüksek sıcaklıklar gerektirir. Disperserin kendisi Bölüm 5.1.3'te açıklandığı gibi rafinerilere benzer bir cihazdır. Dispersiyondan sonra hamur tekrar seyreltilir.

İşlemin sırası fabrikadan fabrikaya değişebilir ve bazı adımlar tekrarlanabilir. Gazete kağıdı için RCF'nin hazırlanmasına yönelik flotasyonlu mürekkep giderme içeren bir mürekkep giderme tesisi konsepti düşünülmelidir.

Yıkamayla mürekkepten arındırma ve dolgudan arındırma işlemleri (isteğe bağlı)

Flotasyonla mürekkepten arındırma, 10 ila 250 µm arasındaki parçacık boyutları için etkilidir. Flotasyonla mürekkepten arındırma için optimum aralıktan daha küçük olan mürekkep parçacıkları, temelde çok aşamalı susuzlaştırma olan yıkamayla mürekkepten arındırma yoluyla giderilebilir. Mürekkeplerin yanı sıra dolgu maddeleri ve ince parçacıklar da yıkamayla giderilir. Kaplamalı kağıtlar, kaplanmamış baz kağıttaki yabancı maddelere karşı özellikle hassastır ve çok temiz RCF hamurları gerektirir. Bu nedenle, LWC kağıdına geri dönüştürülmek üzere kağıdın hazırlanmasına yönelik modern bir mürekkep giderme tesisi genellikle iki yüzdürme aşamasını içerir ve aynı zamanda bir yıkama mürekkepten arındırma aşamasını da içerebilir.

Kağıt mendil için veya RCP kağıt mendil için pazar DIP'si için külün çıkarılması gerekiyorsa, sistem her zaman bir yıkama aşaması içerir.

Beyazlatma (isteğe bağlı)

Bir depolama kulesine girmeden önce kağıt hamuru genellikle ağartma kimyasalları kullanılarak ağartılır. Ağartma maddesi olarak genellikle hidrojen peroksit (P), hidrosülfit (Y) veya formamidin sülfinik asit (FAS) kullanılır. Hidrojen peroksit ile oksidatif ağartma, hamurlaştırma aşamasında başlatılmış olabilir. Normalde, ağartma kimyasalları parlaklığı korumak veya arttırmak için doğrudan dağıtıcıya eklenir. Reaksiyonun kendisi, yeterli bir bekleme süresi sağlayan bir ağartma kulesinde gerçekleşir. Parlaklıktaki olası herhangi bir artış, ham maddeye ve hamurun ön işlemine bağlıdır. Hidrojen peroksit ağartma, NaOH, sodyum silikat ve bazen şelatlayıcı ajanların varlığında gerçekleştirilir. Neredeyse odun içermeyen ikincil elyaf hamuru için oksijen veya ozon gibi 'alışılmışın dışında' ağartma kimyasalları kullanılabilir. Son olarak kağıt hamuru depolama tanklarına veya karıştırma tanklarına pompalanır. Bu tanklar, proses sürekliliğini desteklemek için hamur hazırlığı ile asıl kağıt makinesi arasında bir tampon görevi görüyor. Karıştırma tanklarında gerekli katkı maddeleri eklenir ve kağıt makinesinde düzgün tabaka oluşumu için doğru elyaf kesafeti ayarlanır.

Proses suyunun arıtılması

Susuzlaştırma aşamalarından gelen su, bir mikro flotasyon ünitesinde arıtılabilir. Proses suyu daha sonra proseste yeniden kullanılır. Mikro flotasyon ünitesi, diğer çamurlarla birlikte yoğunlaştırılan, başka kullanımlar için geri kazanılan veya yakılan bir çamur verir. Yıkamayla mürekkepten arındırma durumunda, yıkama suyunun da geri dönüştürülmesiyle toplam su kullanımı azaltılır. Bu durumda, askıdaki katı maddeler ayrı bir yüzdürme ünitesi vasıtasıyla yıkama filtratından uzaklaştırılır.

Son temizleme ve susuzlaştırma

Farklı türlerdeki ince elekler ve temizleyiciler, yüksek oranda seyreltilmiş hamur karışımının kağıt makinesine beslenmesinden önce kalan kirleticileri giderir. Susuzlaştırma/yoğunlaştırma, elek altı suyu döngülerini ayrı tutmanın yanı sıra ihtiyaç duyulan hamur kesafetini elde etmek için disk filtreler, elek presler ve vidalı presler yoluyla yapılabilir.

Atık ve çamurun işlenmesi

Kağıdın geri dönüşüm için üretim esnasında işlenmesinde, çeşitli türlerde ıskartalar ve değişen miktarlarda çamur toplanır ve bunların işlenmesi gerekir. Bunlar çamur ve ayırma sisteminde arıtılır. Mümkün olan en yüksek elyaf geri kazanımı aynı zamanda kalıntı miktarının en aza indirilmesine de katkıda bulunur.

0 Yorum