Yıllar içinde, temiz suya ulaşımda sıkıntılar çıktıkça üretimde kullanılan suyun önemi daha da artmaktadır. Bu nedenle, bir kez daha Kağıt üretiminde kullanılan su tüketimine dikkat çekmek için amacıyla makalemizi yayınlıyoruz. Öğretmekteki karlılığın, tüketilen kaynakların verimli kullanılmasından geçtiğini hatırlatmak isteriz.

Kağıt üretim prosesi, hammadde olarak kullanılan geri dönüştürülmüş atık kağıdın pulperlerde suyla açılıp süspansiyon halinde geçen kağıt hamurunu elek üzerine kadar taşıyan su sistemlerine sahiptir.

Yeni kurulan kağıt fabrikalarında Mühendislik çalışmaları minimum taze su kullanma esasına göre yapılmaktadır. Bu nedenle genelde eskiden kurulmuş kağıt fabrikalarında fabrikalarda su tüketimi yeni fabrikalara göre daha yüksek miktarlarda olmaktadır. çevre şartları dikkate alındığında, üretimde kullanılan su miktarı ve deşarj edilen atık su miktar ve kaliteleri için yeni sınırlamaların gelmesi kaçınılmaz gözükmektedir. Yayınlayacağımız makalelerimizde, üretim proseslerinde kapalı su sistemine giden yolda neler yapılması gerektiği hakkında açıklamaları göreceksiniz.

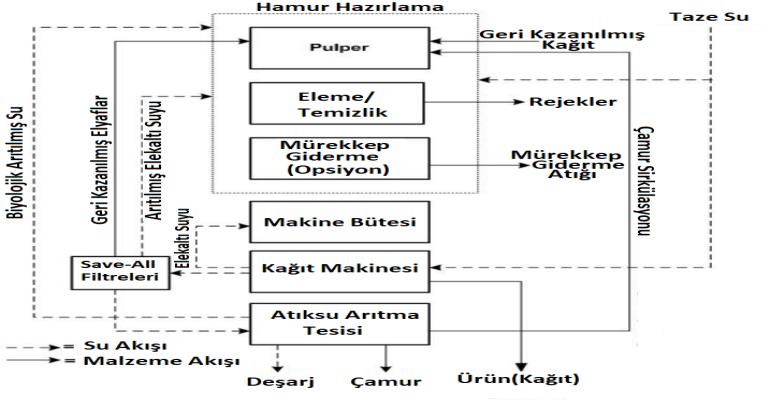

Üretim prosesinde çalışanların yakından bildiği gibi geri kazanılmış kağıt bazlı kağıt üretimindeki su döngüleri, taze su tüketimini en aza indirecek şekilde düzenlenebilir. Günümüzün su döngüsü sistemlerinde proses suyu, şekilde gösterildiği gibi birkaç kez yeniden kullanılır. Bu, proses suyu kalitesinin sürekli izlenmesini gerektirir.

Tüm kağıt fabrikaları, kağıt makinesinin başındaki hamur kasasında (kısa sirkülasyon veya birincil devre) veya hamur hazırlamada (uzun sirkülasyon veya ikincil devre) hamur seyreltimi için kağıt makinesinden gelen işlenmemiş, lif bakımından zengin elekaltı suyunu kullanır.

Su döngülerinin ayrılması, susuzlaştırma presleri ve elek presler gibi yoğunlaştırıcılar veya bir yıkama aşaması, yani kesafet artırma adımı ile gerçekleştirilir. Şekil, su döngüsünün kapanma potansiyelini araştıran Hollanda'daki bir kağıt fabrikası için önerilen yerleşim planını göstermektedir. Bu örnekte, kağıt makinesi döngüsüne giren hamur hazırlamada üretilen KOİ miktarının yaklaşık 2 – 4 kat azaltılabileceği hesaplanmıştır. Ekstra kesafet artırıcı, 'kirli' hamur hazırlama ve 'temiz' kağıt makinesinin gelişmiş bir şekilde ayrılmasına ve dolayısıyla kağıt makinesi döngüsüne giren organik maddelerin önemli ölçüde azaltılmasına yol açar.

Elekaltı suyun bir kısmı, Save-All kısmında filtrasyon (polidisk filtreler, tambur filtreler ve bazı durumlarda ultrafiltrasyon) veya flotasyon (çözünmüş hava flotasyonu, DAF) ile temizlenir. Arıtılmış su daha sonra, örneğin makine giysilerinin (elekler, keçeler) temizlenmesi için kullanılan fıskiyelerde taze suyun yerine yeniden kullanılır. Arıtılmış proses suyunun fazlası atık su arıtma tesisine deşarj edilir. Bazı durumlarda arıtılmış atık su, örneğin geri kazanılmış kağıt bazlı Testliner için ve daha az ölçüde geri kazanılmış kağıt bazlı gazete kağıdı için kısmen taze su olarak yeniden kullanılır.

Pek çok kağıt fabrikasında taze su yalnızca kazan besleme suyu, kimyasal katkı maddelerinin seyreltilmesi için ve kağıt makinesinin yüksek düzeyde katı içermeyen su kalitesinin gerekli olduğu, örneğin fıskiye boruları ve kenar fıskiyeleri gibi yerlerde kullanılır.

Ancak proses suyu sisteminin kapatılması hem avantaj hem de dezavantajlar sunmaktadır. Geliştirilmiş su sistemi kapatması, proses suyunun önemli ölçüde koloidal ve çözünmüş organik ve inorganik bileşiklerle yüklenmesine yol açar; bu durum, olası olumsuzlukları önlemek için herhangi bir kontrol tedbirinin alınmaması durumunda üretim prosesinde ciddi sorunlara neden olabilir. Su sisteminin kapatılmasının bazı avantaj ve dezavantajları aşağıda özetlenmiştir.

Kağıt fabrikalarında su sisteminin kapatılmasının bazı avantajları ve dezavantajları

Avantajları;

-Daha az su tüketimi.

-Daha az taze su ön arıtımı.

-Atık su arıtımında daha düşük hacimler. Arıtma tesisi daha küçük inşa edilebilir (daha düşük yatırım ve işletme maliyetleri). Kirletici maddeler daha konsantre olduğundan

genellikle daha yüksek temizleme verimliliği sağlar ve böylece emisyonlar daha düşük olur.

-Üretim artışının engellenmemesi.İzin verilen akışın aşılması.

-Dolgu maddesi kayıplarında azalma.

-Yüksek proses sıcaklığı, elek kısmında daha iyi susuzlaştırılması.

-Enerji talebinin azalması

Dezavantajları;

-(Askıda) katıların birikmesi.

-Organik ve inorganik maddelerin birikmesi.

-Organik maddelerin birikmesi nedeniyle koku sorunlarının artması.

-Daha karmaşık süreçler.

-Korozyon sorunları.

-Katkı maddelerinin kullanımının artması.

-Ekipmanın tıkanması.

-Ürün kalitesiyle ilgili sorunlar.

-Kireç birikimi ve balçık oluşumu.

-Proses suyunun sıcaklığının artması (aynı zamanda bir avantaj da olabilir, bkz. Avantajlar).

Tamamen kapalı su sistemlerinde (yalnızca Testliner ve fluting üretimi için geçerlidir), aşağıdakiler de dahil olmak üzere kontrol edilmesi gereken ilave işletim sorunları ortaya çıkabilir:

-Proses suyunun oksijen içeriğinde anaerobik seviyeye yaklaşan önemli bir azalma,

-Sülfatın hidrojen sülfüre mikrobiyolojik olarak indüklenen indirgenmesi ve kokulu, düşük moleküllü yağ asitlerinin oluşumu ile ilişkili koşullar;

-Mikroorganizmaların yoğun şekilde büyümesi ve şlim gidericilere olan talebin artması;

-Yüksek sıcaklığın ve yüksek miktarda klorür, sülfat ve organik asit içeriğinin neden olduğu agresif korozyon;

-Kağıt makinesinin kurutma bölümünden kağıt fabrikasının çevresine önemli miktarda kokulu organik bileşik emisyonu;

-Kokulu bileşiklerden etkilenerek üretilen kağıdın kalitesinin bozulması.

Bu sorunların çoğu, herhangi bir önlem alınmazsa, 4 – 6 m3/t kağıdın altındaki taze su tüketim düzeylerinde (bu, 2,5 – 4,5 m3/t atık su akışına karşılık gelir) ortaya çıkabilir. Birkaç Avrupa kağıt fabrikası, kapalı proses suyu döngülerinin olası dezavantajlarını azaltmak ve daha iyi kontrol etmek amacıyla proses suyunun organik yükünü azaltmak için hat içi biyolojik arıtma tesisleri kurdu. Bu sorunları kontrol altına almak için 'kahverengi kağıt' üreten bazı fabrikalar, zaten tamamen kapalı olan su devrelerini yeniden açarak, şu anda üretilen kağıt için ton başına 2,5 – 4,5 m3 aralığında küçük miktarda atık su ile üretim yapıyorlar. Uygun BOD5/COD oranı nedeniyle atık su, kombine anaerobik-aerobik veya aerobik arıtma tesislerinde çok verimli bir şekilde arıtılabilir.

Elde edilen çevresel faydalar

Bu teknikle önemli miktarda taze su tasarrufu sağlanabilir. Kağıt makinesi sisteminde taze suya yalnızca takviye olarak ihtiyaç duyulur. Optimize edilmiş su döngüsü ayırma ve düzenlemesi ve proses suyunun arıtılmasıyla birlikte su azaltma önlemleri, kağıt makinesinin su döngüsündeki istenmeyen maddelerin konsantrasyonunu artırmaz, böylece sürecin çalıştırılabilirliğini korur. Ulaşılabilir taze su azaltım oranı esas olarak iyileştirmeler öncesindeki duruma ve sonrasında uygulanan atık su sistemine bağlıdır. Elde edilen çevresel iyileştirmeler, uygulanan atık su arıtımı ile birlikte değerlendirilmelidir. Su döngülerinin sıkı bir şekilde ayrılması, rahatsız edici maddelerin uzaklaştırılması amacıyla hat içi arıtma ('böbrek arıtması' olarak adlandırılan) için iyi fırsatlar yaratır. Böbrek arıtmaya ilişkin daha fazla bilgi ileride yayınlanacak makalelerde yer alacaktır.

Yüzey sularına yönelik emisyonların azaltılmasına ilişkin tedbirler genellikle taze suyun azaltılmasıyla yakından ilişkilidir. Su devresinin kapatılması, artan konsantrasyon seviyeleriyle birlikte daha düşük bir atık su akışı üretir. Sonuç olarak atık su arıtmanın verimliliği genellikle daha yüksektir. Genel olarak konsantre atık su akışları daha etkili bir şekilde arıtılabilir ve bazen KOİ deşarj yükünde bir azalma sağlanabilir.

Çevresel performans ve operasyonel veriler

Mürekkep giderme işlemi yapılmayan geri kazanım kağıt bazlı fabrikalarda , hamur hazırlama sırasında temiz suya ihtiyaç duyulmaz. Bu fabrikaların hepsi aynı tesiste hamuru ve kağıdı ürettiğinden (entegre üretim), kağıt makinesi kısmında taze suya ihtiyaç duyulmaktadır. Mürekkebi giderilmemiş fluting ve Testliner ile bazı karton türlerinin üretimi için, üretilen kağıt başına 4 – 8 m3'lük spesifik taze su tüketimine ulaşılabilir. Deneyimler, bu aralıktaki temiz su tüketiminin, kağıt makinelerinin çalışabilirliği ve kağıt kalitesi üzerinde olumsuz etkilere yol açmadığını göstermektedir. Yeni ve mevcut fabrikalardaki deneyimler iyidir ve mevcut kağıt makinesi tasarımı bunların uygulanmasını desteklemektedir. Bu su tüketimiyle oluklu mukavva üreten birçok tesis yüksek ürün standartlarına ulaşıyor. Düşük su akışları, proses suyunun KOİ'sini, biyogaz üretiminin faydasıyla bağlantılı olan anaerobik atık su arıtımı için özellikle uygun olan bir konsantrasyon aralığına yükseltir.

Pek çok kağıt fabrikası, biyolojik olarak arıtılmış proses suyunun bir kısmını, özellikle fluting veya Testliner üreten fabrikalar, su devresine geri döndürüyorlar. Büyük ölçüde kapalı su devrelerine sahip bazı fabrikalar, proses suyunda kalsiyum birikmesi nedeniyle zorluklarla karşılaşmakta, bu da kalsiyum karbonatın çökelmesine ve borular, elekler ve keçeler üzerinde tortu oluşmasına neden olmaktadır. Son zamanlarda bazı kağıt fabrikalarında bu zorluğun üstesinden gelmek için olası bir çözüm uygulanmıştır. Örneğin, LWC ve beyaz kaplamalı Testliner üreten bir kağıt fabrikası, kalsiyum karbonatın kontrollü çökeltilmesinden sonra taze su ikamesi olarak anaerobik olarak arıtılmış proses suyunu yeniden sirküle etmektedir (PM Almanya'da kurulu).

Proses suyu arıtımının ayrılmaz bir parçası olarak çalışan 'biyo-böbreklerde' anaerobik-aerobik arıtımın birkaç uygulaması da vardır (örneğin Geri Kazanılmış Kağıt, DE 6; UIPSA, Durango McKinley ABD). Mürekkep giderme işlemi olmayan birkaç Geri Kazanılmış Kağıt Fabrikası tamamen kapalı su sistemiyle bile çalışıyor. Hamur hazırlamada proses suyunun temizliği, kağıt makinesinin elek altı suyuna göre daha az kritiktir. Bu nedenle, hamur hazırlama işleminde büyük ölçüde kağıt fabrikasından gelen arıtılmış elek altı suyun ve dahili olarak arıtılmış elek altı suyun fazlası kullanılır. Mürekkep gidermeli Geri Kazanılmış Kağıt Bazlı kağıt fabrikalarında, elde edilecek kağıt özellikleri (beyazlık, temizlik) nedeniyle su sisteminin kapanma derecesi daha sınırlıdır. En verimli tesislerde yaklaşık 6 – 8 m3/t'ye kadar atık su akışlarına ulaşılabilir. Atık suları genellikle aerobik sistemlerle arıtılıyor. Yaklaşık 2007'den bu yana, Geri Kazanılmış Kağıt hijyenik ve temizlik kağıt fabrikası atık suyuna ve son zamanlarda da gazete kağıdı atık suyuna anaerobik arıtma başarıyla uygulanmaktadır. İkinci durumlarda, ana KOİ yükü mürekkep giderme prosesine atfedilir. Yoğunlaştırılmış akışlar ve yeni yüksek yüklü reaktör tasarımları, enerji tasarruflu seçeneği mümkün kılmıştır.

Geri Kazanılmış Kağıt bazlı bir kağıt fabrikası, makine keçelerinin verimli bir şekilde yıkanması için daha fazla suya ihtiyaç duyabilir. Su sisteminin kapatılmasının potansiyel dezavantajlarının kontrol edilmesi gerekmektedir. Aksi halde elek altı su sisteminde askıda katı maddelerin, çözünmüş organik ve inorganik maddelerin birikmesi olumsuz etkilere neden olabilir.

Ters Akış Etkileri

Proses suyunun yoğun şekilde yeniden kullanılması, proses suyunun sıcaklığını artırır. Bu nedenle proses suyunu ısıtmak için buhar tüketimi azaltılabilir. Her fabrika, su sisteminin kapanmasının olası sakıncalarını önleyecek, azaltacak veya kontrol edecek önlemlerle birlikte en uygun su dengesini bulmak zorundadır. Devrelerdeki daha yüksek konsantrasyon, ilave anaerobik biyolojik arıtma gerektirebilir. Anaerobik atık su arıtma yöntemlerinin uygulanması, kağıt yapımına yönelik fosil yakıt talebinin azalmasıyla sonuçlanır. Proses suyunu elyaflardan ayıran kesafet artırıcı eleklerin eklenmesiyle su döngülerinin kurulumu, kağıt makinesinin su döngüsünün bileşiminde, organik ve inorganik maddelerin (örneğin anyonik çöp) seviyelerine göre önemli bir değişikliğe yol açar. Bu, yaş kısımda katkı maddesi verimliliğinin değişmesine yol açacaktır. Su devrelerindeki mineral maddenin zenginleşmesi nedeniyle tuzluluğun (iyonik içerik) artması ve bunun tutma kimyasalı, nişasta ve diğer katkı maddelerinin verimliliği üzerindeki etkisi dikkate alınmalı ve kontrol edilmelidir.

Uygulanabilirlik İle İlgili Teknik Hususlar

Su yönetimi için açıklanan önlemler hem yeni hem de mevcut fabrikalarda gerçekleştirilebilir. Daha yüksek taze su tüketimine sahip olabilecek bazı eski fabrikalarda bu azalma, makine ve borularda kullanılan malzemelerin kalitesine bağlı olarak korozyon sorunları yaşanmaktadır. Daha sonra bu ekipmanın kademeli olarak değiştirilmesi gerekir. Mevcut atık su arıtma tesislerinin akış ve yük değişikliklerine göre uyarlanması gerekmektedir. Elek altı suyunun sistemde geriye doğru akışının elyaf akışına ters yönde akmasının düzenlenmesi yalnızca entegre kağıt hamuru ve kağıt/karton fabrikalarında uygulanabilir. Kağıt geri dönüşüm tesisleri çok az istisna dışında bir kağıt fabrikasıyla entegredir.

Ekonomi

Taze su tüketiminin en aza indirilmesi, taze su arıtma ve atık su arıtma maliyetlerini azaltır. Uygulanan önlemler kağıt fabrikalarındaki özel koşullara bağlıdır. Bu önlemin maliyeti, gerekli su devresi yeniden düzenlemelerinin sayısına ve niteliğine ve ihtiyaç duyulan ek kurulumun türüne bağlıdır. Bu nedenle spesifik maliyetleri belirtmek mümkün değildir. Elek altı suyunun depolanması için yeterli depolama kapasitesi gereklidir.

Uygulama İçin İtici Güç

Proses suyunun geri dönüştürülmesinin itici gücü, entegre Geri Kazanılmış Kağıt fabrikalarından gelen atık su yükünün azaltılmasıdır. Su sisteminin kapatılması, verimli atık su arıtımı için bir ön koşuldur (daha düşük yatırım ve işletme maliyeti ve daha yüksek temizleme verimliliği). Tatlı su tüketimini azaltmaya yönelik önlemlerin uygulanmasına yönelik itici güçler şunlardır:

-taze su maliyetlerinden tasarruf (bazı ülkelerde),

-atık su arıtma maliyetlerinden tasarruf,

-atık su görevlerine ilişkin maliyetlerden tasarruf,

-yerel bir itici güç, yeraltı suyu çıkarımında azaltma olabilir.

Geç kalmadan üretim tesislerinde su tüketimi ile ilgili tasarruf tedbirleri ve deşarj edilen atık su ile ilgili kalite ve deşarj miktarını önemseyerek gerekli önlemlerin alınması için çalışmaların şimdiden başlatılması tesislerin gelecekleri için önem arz etmektedir.

0 Yorum